Automatisk 30-50L store fat trommer spann canbody produksjonslinje

Automatisk 30-50L store fat trommer spann canbody produksjonslinje

Automatisk produksjonslinje for runde bokser

Egnet for automatisk produksjon av 30-50L store fat,

De tre metallplatene:bokskropp, boksdeksel og boksbunn.Boksen ersylindriskform.

Teknisk flyt:

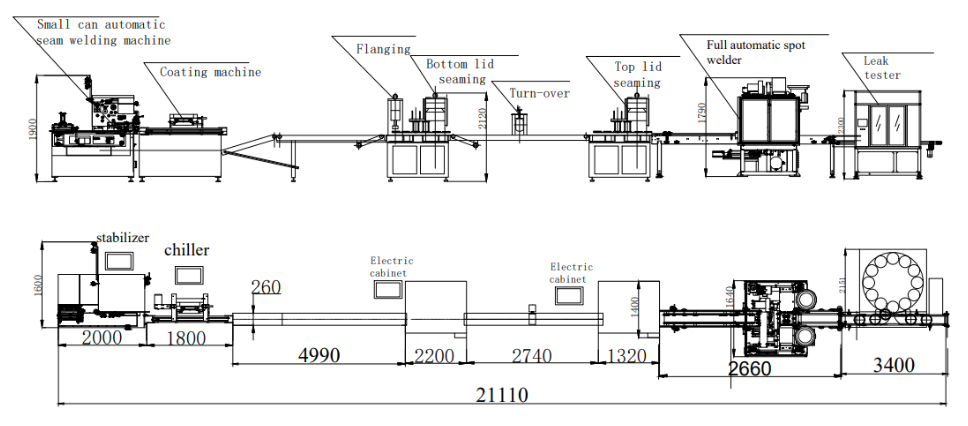

skjæring av blikkplaten til blank avrunding (Skjæring)-Sveising-ytreBelegg-Flensering-bunnlokkfôring-Sømming-Snuover-Tåpningslokkfôring-Sømming-+Øreproppsveising-Lekkasjetesting – emballasje

Produksjonslinjen for fatproduksjon er tilgjengelig,Klikk her for å få detaljert informasjon.

Hvordan betjene denne tønneproduksjonslinjen?

Plasser først de kuttede boksmaterialene i den automatiske motstandssveisemaskinens matebord. Sug inn med vakuumsugerne, og send tinnemnene til matevalsen én etter én. Gjennom matevalsen mates det enkelte tinnemnet til avrundingsvalsen for å utføre avrundingsprosessen, deretter mates det til avrundingsmekanismen for å lage avrunding. Boksen mates inn i motstandssveisemaskinen og sveises etter nøyaktig posisjonering.

Etter sveising mates bokskroppen automatisk inn i den roterende magnetiske transportøren på belegningsmaskinen for ytre belegg, indre belegg eller indre pulverlakkering, avhengig av kundens ulike behov. Den brukes hovedsakelig for å forhindre at sidesveisesømmen blir eksponert for luft og ruster. Bokskroppen mates deretter til kombinasjonsmaskinen. Den er i oppreist tilstand og går gjennom oppreisttransportøren og sendes til flensstasjonen med klemmer. Flensingsoppgaven fullføres ved å støte mot øvre og nedre flensform.

Deretter sendes den flensede bokskroppen til den automatiske bunnlokkmateren. Gjennom en detekteringssensor som registrerer den kommende bokskroppen, vil lokkmateren automatisk mate bunnlokket til toppen av bokskroppen, og begge sendes til posisjonen under sømdelen. Løftebrettet sender bokskroppen og bunnen til sømmaskinhodet for å forsegle.

Etter sømming i én ende sendes den til en boksvender for å snu boksen. Deretter utføres den automatiske detekteringen og sømmen av topplokket igjen. Til slutt mates den til en automatisk dobbeltpunkts øreproppsveisemaskin, gjennom automatisk sidesveisesømindeksering, kamtransportørtransport, mekanisk malingsbryting, også utstyrt med automatiske øreproppsvibrerende skiver, for å fullføre nøyaktig sveiseoppgave på en liten rund boks.

Til slutt mates den ferdige boksen med transportbånd til en automatisk lekkasjeteststasjon. Etter nøyaktig inspeksjon av luftkilden oppdages ukvalifiserte produkter og skyves til et fast område, og kvalifiserte produkter kommer til emballasjebenken for endelig emballasje.

Utstyrssammensetning av runde bokser automatisk produksjonslinje

| Første kutt (minimumsbredde) | 150 mm | Andre kutt (minimumsbredde) | 60 mm |

| Hastighet (stk/min) | 32 | Tykkelsen på arket | 0,12–0,5 mm |

| Makt | 22 kW | Spenning | 220v/380v/440v |

| Vekt | 21000 kg | Dimensjon (L * B * H) | 2520 x 1840 x 3980 mm |

| Modell | CTPC-2 | Spenning og frekvens | 380V 3L+1N+PE |

| Produksjonshastighet | 5–60 m/min | Pulverforbruk | 8–10 mm og 10–20 mm |

| Luftforbruk | 0,6 MPa | Kan rekkevidde | D50–200 mm D80–400 mm |

| Luftbehov | 100–200 l/min | Strømforbruk | 2,8 kW |

| Maskindimensjon | 1080 * 720 * 1820 mm | Bruttovekt | 300 kg |

| Frekvensområde | 100–280 Hz | Sveisehastighet | 6–15 m/min |

| Produksjonskapasitet | 15–35 bokser/min | Gjeldende boksdiameter | Φ220–Φ350 mm |

| Gjeldende bokshøyde | 220–550 mm | Gjeldende materiale | Blikplate, stålbasert, kromplate |

| Gjeldende materialtykkelse | 0,2~0,6 mm | Gjeldende kobbertråddiameter | Φ1,7 mm, Φ1,5 mm |

| Kjølevann | Temperatur: 12–20 ℃ Trykk: >0,4 MPa Strømning: 40 l/min | ||

| Total effekt | 125 kVA | Dimensjon | 2200 * 1520 * 1980 mm |

| Vekt | 2500 kg | Pulver | 380V ± 5 % 50Hz |

| Brennerkraft | 1–2 kW | Brennerens oppvarmingshastighet | 4–7 m/min |

| Passer til liten boksdiameter | Φ45–Φ176 mm | Passer stor boksdiameter | Φ176–Φ350 mm |

| Bokshøyde | 45 mm–600 mm | Kjølevann | >0,4 MPa, 12–20 ℃, 40 l/min |

| Luftforbruk | ≥50L/min>0,5Mpa | ||

Automatisk bokskroppkombinasjonsmaskin

| Produksjonskapasitet | 25–30 cpm | Utvalg av boksdiameter | 200–300 mm |

| Utvalg av bokshøyde | 170–460 mm | tykkelse | ≤0,4 mm |

| Total effekt | 44,41 kW | Trykk i pneumatisk system | 0,3–0,5 MPa |

| Størrelse på oppreist transportbånd | 4260 * 340 * 1000 mm | Kombinasjonsmaskinstørrelse | 3800 * 1770 * 3200 mm |

| Størrelse på elektrisk karbinett | 700 * 450 * 1700 mm | Vekt | 9T |

Kinas ledende leverandør av3-delt blikkboksmaskinogAerosolboksfremstillingsmaskinChangtai Intelligent Equipment Co., Ltd. er en erfaren fabrikk for bokseproduksjonsmaskiner. Våre boksproduksjonssystemer inkluderer avskjæring, forming, halsing, flensing, kantskjæring og søm. Systemene våre har høy modularitet og prosesskapasitet, og er egnet for et bredt spekter av bruksområder. Med rask og enkel omstilling kombinerer de ekstremt høy produktivitet med topp produktkvalitet, samtidig som de tilbyr høye sikkerhetsnivåer og effektiv beskyttelse for operatører.