Automatisk 10-25L konisk rund boks produksjonslinje

Automatisk 10-25L konisk rund boks produksjonslinje

Løsning for metallspann

Koniske metallspann har stabelbarhet, holdbarhet og spesialiserte foringer som epoksy-fenol for korrosjonsbestandighet, og brukes i industrier som maling, kjemikalier, mat og farmasøytisk emballasje.

10- produksjonslinje for metallspann

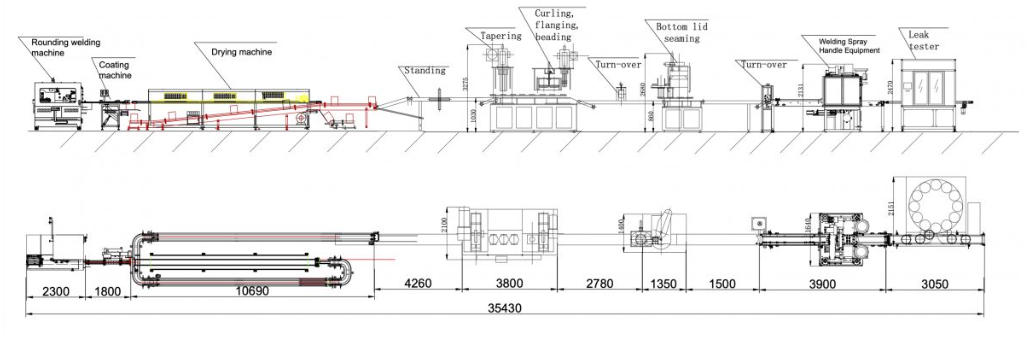

Dette kan lage en produksjonslinjedesignet for automatisk produksjon of 10–25 liters konisk bøtte,

som er sammensatt avtre metallplaterBokskropp, bokslokk og boksbunn. Boksen er konisk.

Teknisk flyt:

1. Skjæring av blikkplaten til et emne

2. Avrunding og sveising

3. Indre og ytre belegg (indre pulverlakkering og ytre belegg)

4. Tørking og kjøling av transport

5. Konisk og ekspanderende flensing

6. Flensering, krølling, perling

7. Mating av bunnlokk

8. Sømming

9. Snu seg

10. Sveising og belegg av ørepropp og montering av måltidshåndtak

11. Lekkasjetesting – emballasje

Automatisk produksjonslinje for runde bokser

Dette kan lage en produksjonslinjedesignet for automatisk produksjon of 10–25 liters konisk bøtte,

som er sammensatt avtre metallplaterBokskropp, bokslokk og boksbunn. Boksen er konisk.

Teknisk flyt:

1. Skjæring av blikkplaten til et emne

2. Avrunding og sveising

3. Indre og ytre belegg (indre pulverlakkering og ytre belegg)

4. Tørking og kjøling av transport

5. Konisk og ekspanderende flensing

6. Flensering, krølling, perling

7. Mating av bunnlokk

8. Sømming

9. Snu seg

10. Sveising og belegg av ørepropp og montering av måltidshåndtak

11. Lekkasjetesting – emballasje

Fordelene med konisk spannfremstillingsmaskin:

1. Kraftig støpejernsramme omsluttet av rustfritt stålmantel festet til rørrammen, noe som gjør maskinen slitesterk, stabil og pålitelig.

2. Mekanisk transmisjonssystem gjør at det kan fungere livet ut med mindre vedlikehold.

3. Integrering av forkrølling, hakk og kanting.

4. Kompakt design minimerer og sparer verdifull plass.

5. Driften er helautomatisk med høy effektivitet og kapasitet.

6. Denne maskinen kan lage forskjellige størrelser blikkbokser ved å bytte verktøy.

7. PLS-kontroll og brukervennlig HMI-grensesnitt med berøringsskjerm for enkel justering.

8. Feildiagnosesystem beskytter maskinen mot skade.

9. Automatisk smøresystem * Automatisk alarm

10. Denne maskinen kan fungere frittstående eller kan integreres i din eksisterende linje.

Kinas maskin for metallbøtteproduksjon brukes til å lage runde metallbøtter, fat, trommer og bøtter på 10–25 liter, for eksempel bøtter til maling, olje og lim. Hvis du vil lage bøtter i forskjellige størrelser, trenger du bare å bytte form på maskinen. Bøttestørrelsen kan tilpasses dine behov.

Driftsprosess

▶ Plasser først de kuttede boksmaterialene i matebordet til den automatiske motstandssveisemaskinen. Sug med vakuumsugerne og send tinnemnene til matevalsen én etter én. Gjennom matevalsen mates det enkelte tinnemnet til avrundingsvalsen for å utføre avrundingsprosessen.

▶ Deretter mates den til avrundingsmekanismen for å lage avrunding. Kroppen mates inn i motstandssveisemaskinen og sveises etter nøyaktig posisjonering.

▶Etter sveising mates bokskroppen automatisk inn i den roterende magnetiske transportøren på belegningsmaskinen for ytre belegg, indre belegg eller indre pulverlakkering, avhengig av kundens ulike behov. Den brukes hovedsakelig for å forhindre at sidesveisesømmen blir eksponert i luft og ruster.

▶ Boksen skal plasseres i en induksjonstørkeovn for å tørke hvis den har et indre belegg eller et indre pulverlakkert belegg. Etter tørking føres den til en kjøleenhet for naturlig avkjøling.

▶ Den avkjølte boksen mates deretter til den koniske spannkombinasjonsmaskinen, og boksen er i oppreist tilstand og går gjennom oppreisttransportøren.

▶Den første operasjonen er den koniske ekspansjonen av bokskroppen. Når bokskroppen er på plass, på bokskroppens løftebrett, som styres av en servomotor, og bokskroppen sendes av dette løftebrettet til den koniske ekspansjonsformen for å foreta konisk ekspansjon.

▶ Trinn 2 er forflensing. Trinn 3 er krølling. Den øvre formen festes på maskinhuset, og den nedre formen, som er montert på CAM-modulen, fullfører flensingen og krøllingen når CAM-modulen jekkes opp. Trinn 4 er perling.

▶Etter at de fire trinnene ovenfor er fullført, vil den automatiske materen for bunnlokket automatisk mate ett bunnlokk til toppen av boksen når den registrerer at boksen kommer. Deretter festes både boksen og bunnlokket til sømmaskinhodet for å foreta automatisk sømming.

▶Etter bunnsømmen mates den til en automatisk dobbeltpunkts øreproppsveisemaskin, gjennom automatisk sidesveisesømindeksering, kamtransportørtransport, mekanisk malingsbryting, også utstyrt med automatiske øreproppsvibrerende skiver, for å fullføre nøyaktig sveiseoppgave på konisk spann.

▶Deretter mates bøtta til håndtaksproduksjons- og monteringsstasjonen for å fullføre automatisk håndtaksmontering.

▶ Til slutt transporteres den ferdige boksen til den automatiske lekkasjeteststasjonen med transportbånd.

Gjennom det nøyaktige luftkildedeteksjonstrinnet vil de ukvalifiserte produktene bli testet og matet til fikseringsområdet. De kvalifiserte spannene vil komme til pakkebordet for den endelige emballasjen.

Utstyrssammensetning av runde bokser automatisk produksjonslinje

| Første kutt (minimumsbredde) | 150 mm | Andre kutt (minimumsbredde) | 60 mm |

| Hastighet (stk/min) | 32 | Tykkelsen på arket | 0,12–0,5 mm |

| Makt | 22 kW | Spenning | 220v/380v/440v |

| Vekt | 21000 kg | Dimensjon (L * B * H) | 2520 x 1840 x 3980 mm |

| Modell | CTPC-2 | Spenning og frekvens | 380V 3L+1N+PE |

| Produksjonshastighet | 5–60 m/min | Pulverforbruk | 8–10 mm og 10–20 mm |

| Luftforbruk | 0,6 MPa | Kan rekkevidde | D50–200 mm D80–400 mm |

| Luftbehov | 100–200 l/min | Strømforbruk | 2,8 kW |

| Maskindimensjon | 1080 * 720 * 1820 mm | Bruttovekt | 300 kg |

| Frekvensområde | 100–280 Hz | Sveisehastighet | 8–15 m/min |

| Produksjonskapasitet | 25–35 bokser/min | Gjeldende boksdiameter | Φ220–Φ300 mm |

| Gjeldende bokshøyde | 220–500 mm | Gjeldende materiale | Blikplate, stålbasert, kromplate |

| Gjeldende materialtykkelse | 0,2~0,4 mm | Gjeldende kobbertråddiameter | Φ1,8 mm, Φ1,5 mm |

| Kjølevann | Temperatur: 12–20 ℃ Trykk: >0,4 MPa Strømning: 40 l/min | ||

| Total effekt | 125 kVA | Dimensjon | 2200 * 1520 * 1980 mm |

| Vekt | 2500 kg | Pulver | 380V ± 5 % 50Hz |

| Høydeområde for boks | 50–600 mm | Kandiameterområde | 52–400 mm |

| Rullehastighet | 5–30 m/min | Beleggstype | Valsebelegg |

| Lakkbredde | 8–15 mm 10–20 mm | Hovedforsyning og strømbelastning | 220V 0,5 kW |

| Luftforbruk | 0,6 MPa 20 L/min | Maskindimensjon og nettovekt | 2100 * 720 * 1520 mm 300 kg |

| Brennerkraft | 1–2 kW | Brennerens oppvarmingshastighet | 4–7 m/min |

| Passer til liten boksdiameter | Φ45–Φ176 mm | Passer stor boksdiameter | Φ176–Φ350 mm |

| Bokshøyde | 45 mm–600 mm | Kjølevann | >0,4 MPa, 12–20 ℃, 40 l/min |

| Luftforbruk | ≥50L/min>0,5Mpa | ||

Automatisk bokskroppkombinasjonssystem

| Produksjonskapasitet | 25–30 cpm | Utvalg av boksdiameter | 200–300 mm |

| Utvalg av bokshøyde | 170–460 mm | tykkelse | ≤0,4 mm |

| Total effekt | 44,41 kW | Trykk i pneumatisk system | 0,3–0,5 MPa |

| Størrelse på oppreist transportbånd | 4260 * 340 * 1000 mm | Kombinasjonsmaskinstørrelse | 3800 * 1770 * 3200 mm |

| Størrelse på elektrisk karbinett | 700 * 450 * 1700 mm | Vekt | 9T |